La technologie d’impression 3D, qui existe depuis près de 35 ans a largement participé à réinventer les modèles de fabrication traditionnels. Elle a permis la création d’un marché estimé aujourd’hui à 30 milliards d’euros avec une croissance de 20 % par an. Cependant, lorsqu’un produit arrive à maturité, une nouvelle technologie arrive qui, avec le temps, la remplacera. L’impression 4D, où la quatrième dimension est le temps, représente cette technologie de rupture.

D’une certaine manière, l’impression 4D est la forme fonctionnelle de l’impression 3D et permet d’imprimer des objets dynamiques qui répondent activement aux stimuli externes. La possibilité de « programmer » la matière afin que des objets artificiels puissent se comporter comme des organismes intelligents ouvre de nouvelles perspectives de recherche et un nombre infini d’applications potentielles.

Le temps, le 4e dimension

Paradoxalement, l’hypothèse fascinante de pouvoir programmer la matière a été introduite dans un autre domaine scientifique. En 1991, Toffoli et Margolus, deux informaticiens du MIT, ont introduit le terme de « matière programmable » pour désigner un ensemble de nœuds de calcul disposés dans l’espace et ne communiquant entre eux que par l’intermédiaire de premiers voisins1.

Mutatis mutandis, cette idée, par contaminations croisées, a essaimé d’autres disciplines, jusqu’à ce qu’en 2005 la DARPA (Defense Advanced Research Projects Agency) lance un projet pluriannuel au titre évocateur de « Realizing Programmable Matter », portant essentiellement sur la robotique modulaire, les ensembles de programmation et les nanomatériaux 2. A ce moment, cette histoire va en croiser une autre. Celle des matériaux intelligents, c’est-à-dire des matériaux dont les propriétés peuvent être activées ou modifiées par des stimuli externes : physiques (champ électrique, champ magnétique, lumière, température, vibrations), chimiques (PH, photochimie) ou biologiques (glucose, enzymes, biomolécules).

Enfin, en 2013, Skylar Tibbits, fondateur du Self assembly lab au MIT, lors de son allocution à une conférence TedX, propose d’utiliser des matériaux intelligents dans les processus d’impression 3D pour produire des objets programmables, et propose le nom de 4D pour cette nouvelle technologie. La convergence de ces trois domaines de recherche (impression 3D, matière programmable et matériaux intelligents) a conduit à la révolution 4D3.

Plus compliqué qu’il n’y paraît

A l’évidence, au cœur de cette nouvelle technologie se trouvent les matériaux intelligents. C’est à la fois le plus grand atout mais aussi le plus gros obstacle à son développement, car la recherche dans ce domaine en est encore à ses balbutiements et peu de matériaux intelligents et imprimables sont actuellement disponibles (essentiellement des polymères). C’est pourquoi une partie de la recherche se concentre sur la possibilité d’étendre la gamme des matériaux imprimables aux matériaux céramiques, métalliques, mais aussi aux matériaux biologiques et composites.

Cependant, le matériau n’est pas le seul critère à considérer, il faut également être capable de concevoir et de construire un objet « à comportement ». Il y a dans cette opération un couplage qui doit se faire entre matériau, procédé et fonctionnalité. Le développement d’une méthodologie qui se base sur la triade conception-modélisation-simulation pour que l’objet imprimé réponde de manière appropriée aux sollicitations externes est également nécessaire.

En faisant un parallèle avec l’informatique, si le bit est l’unité de base de la programmation, le voxel (mot-valise créé de la contraction des mots volume et élément) est le volume élémentaire qui stocke l’information physique/chimique/biologique de la matière active. Programmer un objet à comportement imprimé en 4D revient donc à modéliser et à simuler la distribution optimale des voxels afin que l’application d’un stimulus corresponde à un effet déterministe. Ce problème complexe nécessite des solutions ad hoc où le comportement souhaité est traité comme une variable d’entrée, tandis que l’action (la distribution des voxels) est traitée comme une variable de sortie.

Dernier point, mais pas le moindre, l’objet imprimé en 4D peut être hétérogène. C’est-à-dire composé d’un ou plusieurs matériaux actifs interposés entre des éléments passifs. Cela nécessite le développement d’imprimantes multi-matériaux et des codes spécifiques pour les adapter aux matériaux utilisés et aux stimuli introduits.

Pour quelles applications ?

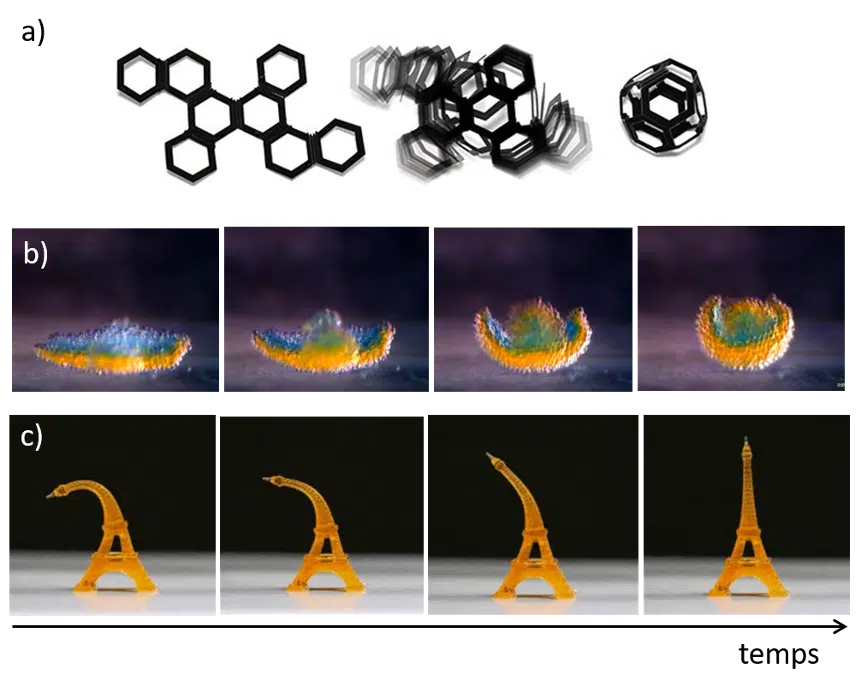

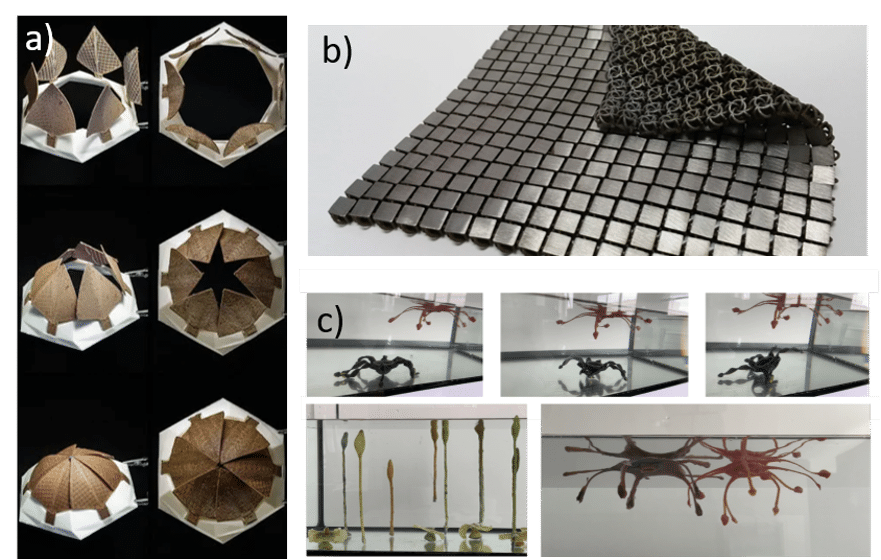

La possibilité de combiner géométries complexes et comportements évolutifs permet à l’impression 4D de repousser les limites en matière de conception d’objets et de révolutionner le monde de la fabrication comme on l’entend aujourd’hui. Elle favorisera le développement de nouvelles technologies basées, par exemple, sur « l’auto-assemblage », si les éléments imprimés peuvent s’assembler de manière autonome à un moment et un endroit précis sans intervention humaine. Sur « l’auto-adaptabilité », si les structures imprimées peuvent combiner détection et actionnement au sein d’un même matériau. Ou encore sur « l’auto-réparation », si les objets imprimés possèdent la capacité de détecter et de réparer eux-mêmes les défauts (d’usure, de fabrication), réduisant ainsi la nécessité de procédures invasives.

Les possibilités d’utilisation sont pléthore. L’impression 4D est déjà force motrice en robotique souple pour la fabrication de robots de plus en plus petits (milli-robots, micro-robots, nano-robots) capables de travailler dans des environnements dangereux ou de se déplacer en milieu confiné, comme dans le corps humain, pour livrer un médicament ou pour effectuer des opérations micro-invasives. Dans le domaine des applications biomédicales, des études sont en cours pour pouvoir bio-imprimer des endoprothèses, d’organes et de tissus intelligents. L’impression 4D favorisera le développement de l’électronique flexible et embarquée ainsi que de capteurs intelligents adaptés à la ville connectée.

Dans le domaine de l’énergie, des recherches sont en cours pour maximiser l’efficacité des cellules solaires en intégrant des microstructures imprimées sur des substrats flexibles. On peut imaginer des applications grand public dans le domaine de la mode et du style de vie comme des textiles biomimétiques auto-adaptatifs ou des chaussures intelligentes auto-pliantes. En architecture, l’impression 4D permettra le développement d’une nouvelle approche axée sur le développement durable comme le projet Hygroskin, qui utilise les propriétés hygrométriques du bois pour refermer et ouvrir un pavillon en fonction de l’humidité, sans aucune intervention ou énergie extérieure. L’impression 4D trouve aussi des applications dans les pratiques de recherche et de création en art et en science autour de la notion de matière à comportement pour questionner les relations entre monde vivant et monde artificiel.

L’avenir de l’impression 4D

En citant Bernard de Chartres « nous sommes comme des nains sur les épaules de géants » nous pouvons d’ores et déjà affirmer que l’impression 4D vient s’ajouter à ce processus de transformation profonde, de conception et de production d’objets industriels, initié par la fabrication additive. Bien que comparé au marché mondial de la technologie 3D (30 Mrd€/an), le marché de l’impression 4D soit encore modeste (30–50 M€/an), son caractère disruptif est évident. Mais, l’impression 4D n’en est encore qu’à ses débuts et c’est pour cette raison, et au-delà des développements technico-scientifiques, que l’impression 4D doit encore trouver son modèle économique et démontrer la possibilité d’une production industrielle à un coût raisonnable. Enfin, pour que l’impression 4D sorte des laboratoires de recherche, cette technologie doit nécessairement passer par la mise en place d’une feuille de route claire et ambitieuse et créer en parallèle une « désirabilité sociale ». Cela passera aussi par la volonté des investisseurs et des industriels de soutenir l’impression 4D et de la pousser vers sa maturité économique.